-

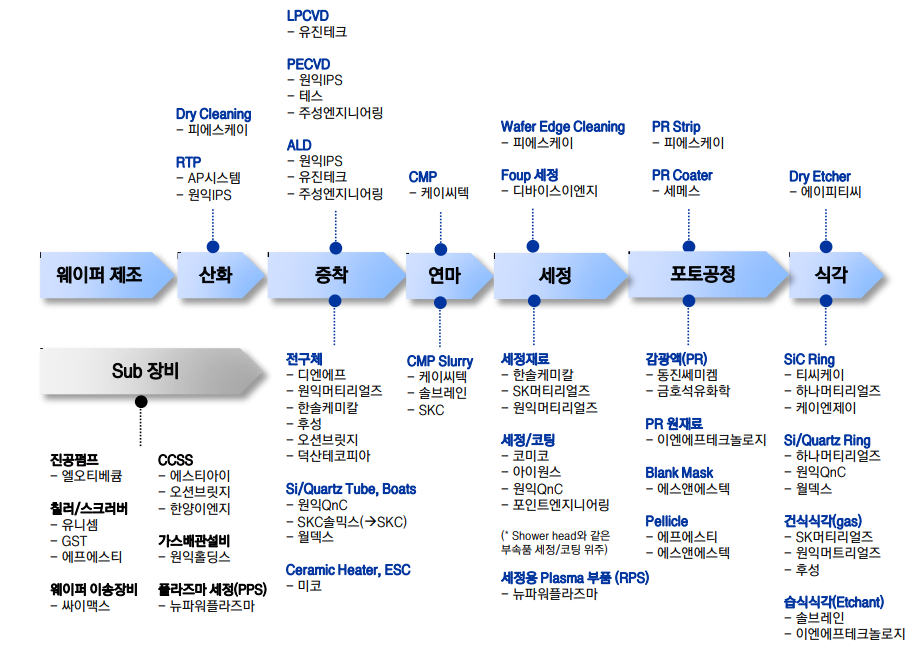

[반도체] 8대 공정 간단 정리주식 2021. 1. 9. 22:33반응형

이베스트증권에서 나온 over the horizon 2

를 참조하여..문과생이 이해할수 있는 범위 내에서 간단 정리

1. 웨이퍼 제조(중요도: 별 1 / 별3)

웨이퍼 제조 공정은 크게 3단계로 나뉜다

1)모래에서 추출한 실리콘 원료를 뜨거운 열로 녹여 고순도의 실리콘 용액을 만들고, 이를 잉곳으로 제조한다

2)잉곳을 다이아몬드 톱으로 얇게 절단한다

3)웨이퍼 표면을 연마한다(연마액을 바탕으로 표면을 매끄럽게 갈아내는 과정을 거친다)

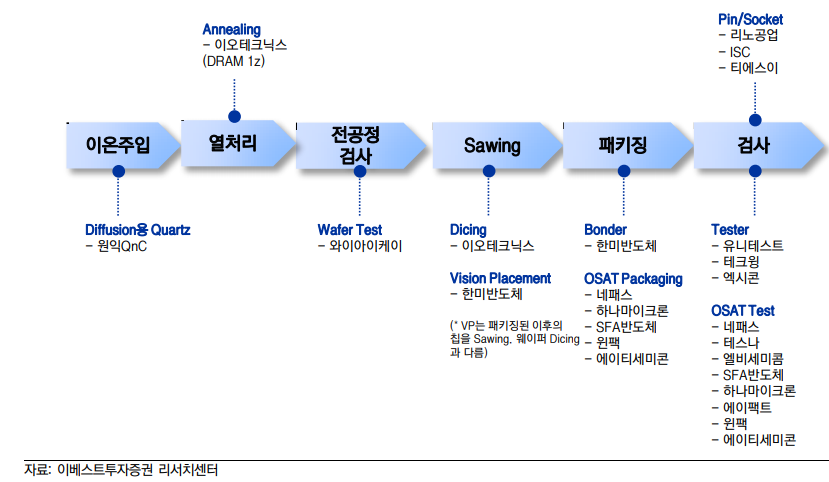

2. 산화공정(중요도: 별2 / 별3)

-산화공정은 웨이퍼에 산화막을 입히는 증착 방식으로, Si기판 위에서 산소와 수증기로 막을 형성하는 방식

-불순물로부터의 실리콘 표면 보호, 웨이퍼 위 배선이 합선되지 않게 구분, 절연막 역할을 한다

-건식산화, 습식산화로 나뉜다

-가장 대표적으로 사용되는 열산화 공정은

1)Wafer Cleaning

2)Thermal Oxidation(열산화):열처리 장비를 사용하여 900도~1200도의 온도로 건식/습식 산화

3)test(기판에 laser를 쏴준 후 산화막의 평균 두께 결정)

3. 포토공정(중요도: 별3 / 별3)

-반도체 미세화 과정에서 회로를 그려 넣는 공정

-포토 공정은 크게 7개의 세부 공정으로 구분된다

1)웨이퍼 준비: 웨이퍼 표면에 HMDS라는 물질을 도포하여 수분을 제거. 이를 통해 웨이퍼는 물을 빨아들이지 않는 성질을 가지게 됨

2)PR 도포: 주로 스핀 코팅 방식을 사용하여 웨이퍼 위에 소량의 PR(Photoresist, 감광액)을 뿌린 후 빠른 속도로 회전시켜 균일하게 도포

3)소프트 베이크: 60~100도에서 액체상태인 PR을 경화하는 과정

4)노광(Exposure): 포토 공정의 가장 핵심 공정. 패턴이 형성된 mask를 기판과 align하고 빛을 선택적으로 조사하여 패턴이 형성되도록 하는 과정

5)노광 후 베이크: PR 원재료 중 하나인 PAC(Photoactive compound)를 확산시켜 PR 표면을 매끄럽고 평탄하게 해주기 위해 가열 및 건조를 시켜주는 공정

6)현상(Develop): developer라는 현상액을 이용하여 일정 부위의 PR을 제거하여 패턴을 형성하는 과정

7)하드 베이크: 현상 공정 이후 남아있는 수분과 용제 등을 제거하여 PR을 다시 건조시키기 위한 공정

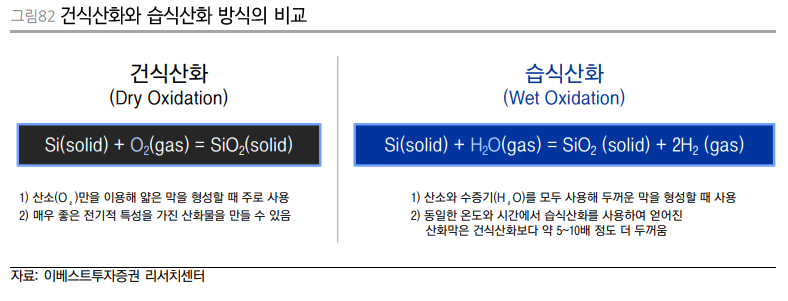

4.증착공정(중요도: 별3 / 별3)

-웨이퍼 위에 특정한 물질을 분자 혹은 원자 단위로 일정한 두께를 가지도록 입히는 과정

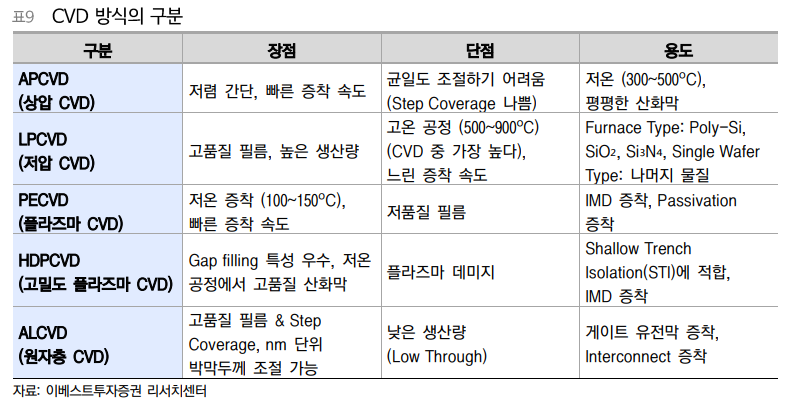

-일반적으로 특정 물질에 직접 에너지를 보내 증착하는 물리적 기상 증착(PVD)과 반응 가스들의 반응으로 물질을 증착하는 화학적 기상 증착(CVD)으로 분류함

-ALD(원자 단위 증착)기술은 기존의 CVD와 PVD보다 더 얇고 미세한 막의 형성이 필요해지면서 등장하게 되었다

-ALD는 기본적으로 Precursor(전구체)화학 물질과 특정 반응 물질을 번갈아가면서 반복 주입해 웨이퍼 '표면'에서만 화학반응이 일어나도록 유도하는 공법

-전체적인 증착 기술의 트렌드가 ALD로 넘어간다고 생각하기 쉬우나, 꼭 그런것만은 아니다.

-현재 가장 많이 사용되는 CVD 공정은 비용 효율성 장점을 바탕으로 HDPCVD, ALCVD 등으로의 기술 발전 또한 빠르게 지속되고 있다

5. 이온주입 공정(중요도: 별2 / 별3)

-반도체는 기존의 부도체 형태에서 불순물을 주입함으로써 공유 결합 형태가 깨지면서 반도체의 성질을 가지게됨

-불순물을 주입하는 공정은 2가지로 나뉨

1)열확산 공정: 산화 공정과 유사하게 가스 형태의 불순물을 공급하여 높은 온도로 가열하는 방식 이용. 상대적으로 비용이 저렴하고 난이도가 쉽지만, 확산 방식을 이용하기 때문에 정밀한 농도 제어가 어렵고 공정 온도가 높다

2)이온 주입 공정: 도핑하고 싶은 도핑 물질을 이온화한 후, 가속하여 웨이퍼 표면에 강하게 주입하는 기술

6. 식각 공정(중요도: 별3 / 별3)

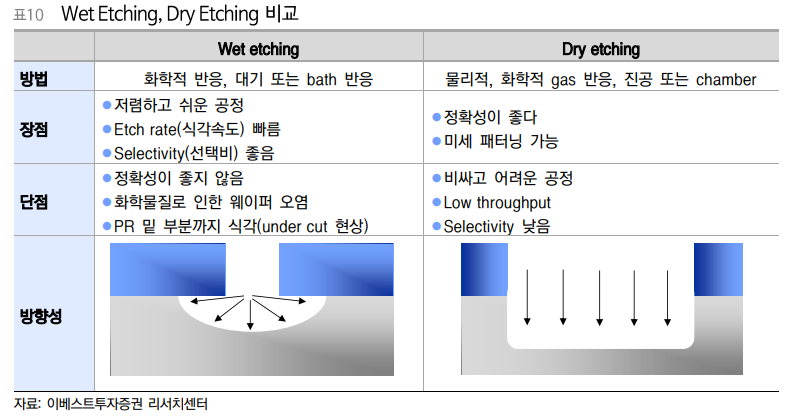

-웨이퍼 위에 형성된 박막의 일부 혹은 전부를 깎아 내려가는 공정

-포토 공정 이후 진행되어 PR로 보호되지 않은 영역을 제거하는 용도로 많이 사용되며, 미세 회로 패턴을 형성하는 중요한 공정 중 하나

-식각 공정은 용액을 이용하는 습식 식각과 플라즈마를 이용하는 건식 식각이 있다

-국내 장비업체들이 느끼는 습식 식각과 건식 식각의 난이도 차이는 상당한 듯

-반도체와 디스플레이의 건식 식각 공정 난이도 차이 또한 매우 큰 것으로 판단됨

-증착 공정에서는 국내 전공정 장비 업체들이 LPCVD나 PECVD에서 ALD 공정으로 넘어갈 수 있는 경우가 많은 반면, 반도체용 Dry Etcher를 제작할 수 있는 업체는 국내에 극소수

-특히 3D NAND의 기술 진보 방향은 식각과 증착. NAND 고단화 공정에서는 건식 식각의 난이도와 중요도가 커질것

7. 금속 배선or금속화 공정(중요도: 별2 / 별3)

-다양한 소자 형성 이후 이를 전기적으로 연결하기 위해 배선을 하는 공정

-점점 반도체의 공정이 3D화되면서 수직적으로 연결하는 다층 배선 기술들의 수요와 난이도가 빠르게 증가중

-금속화 공정에서의 주요 필요조건으로는

1)낮은 전기 저항

2)웨이퍼의 부착성

3)열적/화학적 안정성

4)패턴 형성의 용이성

5)높은 신뢰성

6)낮은 제조가격

등이 존재함

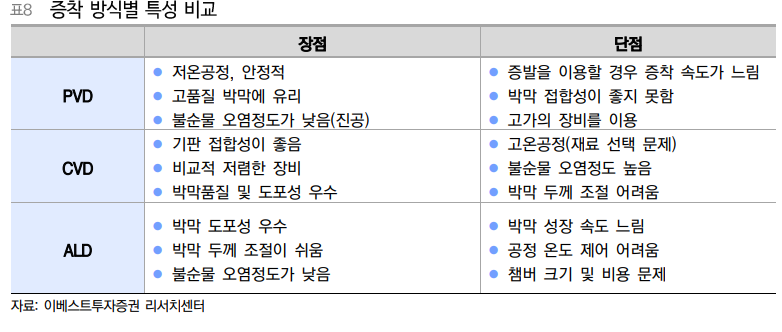

8. EDS(Electrical Die Sorting) 공정(리포트에선 7번까지만 나오고 끊김..삼성반도체이야기 홈페이지 참조하여 작성)

-수 많은 제조공정을 거친 반도체 칩은 적절한 테스트를 통해 양,불량을 선별하게 됨

-반도체 제조공정에서 진행되는 테스트에는 웨이퍼 완성 단계에서 이루어지는 EDS Test, 조립 공정을 거쳐 패키지화된 상태에서 이루어지는 Packaging Test, 출하되기 전 소비자의 관점에서 실시되는 품질 Test 등이 있음

-EDS테스트는 전기적 특성검사를 통해 웨이퍼 상태인 각각의 칩들이 원하는 품질 수준에 도달하는지를 체크

9. 패키징 공정(리포트에선 7번까지만 나오고 끊김..삼성반도체이야기 홈페이지 참조하여 작성)

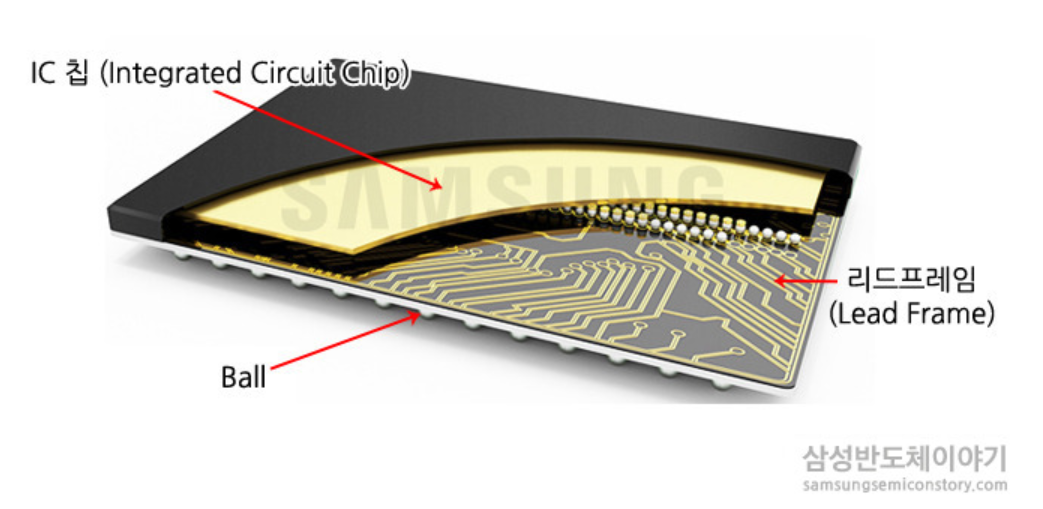

-반도체 패키징은 반도체 칩을 탑재될 기기에 적합한 형태로 만든다는 의미

-반도체 칩은 기판이나 전자기기의 구성품으로서 필요한 위치에 장착되기 때문에, 그에 맞는 모양으로 전기적인 포장을 해야함

-패키징은 상호배선, 전력공급, 방열, 그리고 직접회로(IC) 보호와 같은 역할을 함

-테스트를 통과한 웨이퍼를 다이아몬드 절단기로 잘라 낱개의 칩으로 분리→절단된 칩들은 리드프레임 또는 PCB 위에 올려 전기적 연결 구실을 할 Ball을 달게 됨→패키지 테스트

반응형

반응형'주식' 카테고리의 다른 글

정부 선정 소부장 으뜸기업(feat.종목 발굴) (17) 2021.01.11 [기업분석] 온라인 광고 기획부터 제품판매까지 - 에코마케팅 (1) (8) 2021.01.10 [기업분석] AI로 뭘 하겠다는거지? 라온피플 (4) 결론 (16) 2020.12.26 [기업분석] AI로 뭘 하겠다는거지? 라온피플(3) (19) 2020.12.23 [기업분석] AI로 뭘 하겠다는거지? 라온피플(2) (8) 2020.12.22